Нержавеющая сталь . Какая бывает нержавейка ? Различая , виды , расшифровки и сравнение.

Какая сталь относится к нержавеющей

В стандартном понимании сталь представляет собой соединение двух химических

элементов — железа и углерода. Первый составляет основу изделий, второй придает

им твердость и жесткость. Особенностью таких материалов является склонность к

окислению железа при контакте с содержащимся в воде и воздухе кислородом. При

добавлении в сплав хрома в доле 10% и выше, подобной реакции не происходит.

Причина — образование на поверхностях изделий тонкого слоя оксида хрома,

который изолирует железо от кислорода. Если необходимо придать нержавеющей

стали дополнительные качества для решения той или иной инженерной задачи, то в

сплав добавляются такие минералы, как молибден, фосфор, никель, азот, титан,

селен, алюминий, медь.

Технический прогресс в области создания многих марок стали с одной стороны

дал простор учёным для разработки уникальных приборов и механизмов. С другой —

создал определенные сложности в плане выбора металлов с созвучными названиями.

Речь идет о наиболее популярных представителях аустенитной категории

(Austenitic) А2 и А4. Именно эти сплавы чаще всего служат сырьем для

изготовления устойчивых к коррозии изделий.

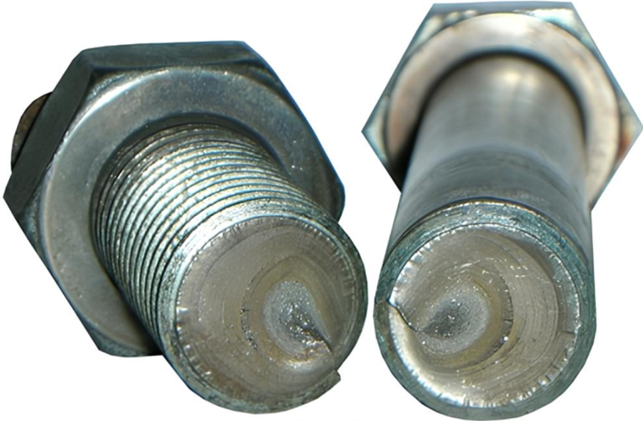

Крепеж из нержавейки — это надежно и долговечно. Но нержавейка бывает разной. Порой незначительные изменения пропорций компонентов или режимов производства металла могут приводить к изменениям свойств материала. Например, вместо пластичного, мягкого и ковкого, он может стать твердым, но ломким.

Поверхности нержавеющих крепежных деталей не мутнеют от времени, поэтому производят впечатление вечных — это качество ценят дизайнеры. Крепеж и изделия из нержавеющей стали используется везде, где есть высокие температуры, контакт с влагой и агрессивными веществами — в фасадных конструкциях, инженерных системах, в пищевой промышленности, на складах антигололедных реагентов и морских судах, в машиностроении и отопительных системах. Но нержавейка бывает очень разной по свойствам.

Нержавеющая сталь — это разновидность

легированной стали, а именно сплавы железа с добавками, влияющими на свойства

материала. Чаще всего в качестве таковых выступают хром, никель, кобальт,

ванадий, титан и т. п. Основные (кроме железа) компоненты всех марок нержавейки

— хром и никель.

Хром придает нержавейке способность

сопротивляться коррозии. Никель делает материал более пластичным и жаростойким.

В состав нержавейки могут вводиться и другие добавки.

Например, так называемая медицинская нержавейка,

содержит 10% титана, благодаря чему приобретает исключительную твердость,

устойчивость к вмятинам и царапинам.

Маркировка нержавейки

В мировой практике распространен

североамериканский стандарт AISI (American Iron and Steel Institute —

Американский институт стали и сплавов), где обозначения стандартных нержавеющих

сталей включают в себя три цифры.

Первая цифра обозначения определяет класс

стали. Так, обозначения аустенитных нержавеющих сталей начинаются с цифр 2ХХ и

3ХХ, в то время как ферритные и мартенситные стали определяются в классе 4ХХ.

При этом последние две цифры не связаны с химическим составом, а просто

определяют порядковый номер “рецепта” стали в каталоге организации. Европейский

стандарт DIN схож с американским. В названиях марок нержавейки также фигурируют

их номера в DIN-каталоге. Самое широкое распространение в Украине

получили

маркировки А1-А5, обозначающие классы так называемых аустенитных сталей.

Какая бывает нержавейка

Аустенитные стали — не

обладают магнитными свойствами, не поддаются закалке (не увеличивают твердость

при тепловой обработке) и делятся на пять групп: от А1 до А5.

А1 отличается высоким содержанием серы, имеет самые низкие показатели

коррозионной стойкости (выше, чем у обычной стали, но ниже, чем у других типов

нержавейки). Такая сталь хорошо поддается сварке, всем видам механической

обработки, включая резку и ковку. При этом, благодаря невысокой цене, она

находит широкое применение в производстве крепежа для машиностроения.

А2 — самая массовая марка нержавеющей стали. Она не токсична, пластична,

устойчива к коррозии, также легко поддается сварке, но обладает низкой

устойчивостью к коррозии в агрессивной кислой среде.

А3 — “улучшенная” версия стали А2, устойчивая к высоким температурам и кислой

среде.

А4 — сплав с добавлением молибдена, обладает исключительной устойчивостью к

агрессивным кислым средам, используется для производства высокопрочного

крепежа.

А5 — улучшенная версия А4, устойчивая к высоким температурам.

Ферритная сталь —

обладает повышенным содержанием хрома (его содержание может доходить до 30%),

магнитится (но слабее, чем чистая сталь) — широко применяется во всех отраслях

промышленности, как доступная и самая недорогая нержавейка. Из нее делают

системы выхлопов автомобилей, корпуса бытовой техники, посуду и т. п.

Мартенситные стали — можно

подвергать закалке и “отпускать”, добиваясь разных свойств металла: высокой

твердости, необходимой для режущих инструментов или высокой жаростойкости.

Область применения — высоконагруженные узлы машин и механизмов, агрессивные

среды, большие механические и тепловые нагрузки. По этим свойствам мартенситные

стали превосходят другие классы нержавейки. Главный минус — сложность

обработки: при несоблюдении технологий свойства материалов могут сильно

меняться.

Какую нержавейку используют для

производства крепежа?

Чаще всего — A2 или А4. Обе марки близки

по составу. И они чаще всего используются для производства нержавеющего

крепежа.

Различия и приоритеты

в выборе стали А2 и А4

Основа обоих видов металла абсолютно одинакова, так как

металлургия не отличается разнообразием производства в силу своей специфики.

Так, базовый состав марок А2 и А4 помимо железа включает в себя:

- хром —

18%

- никель

— 8%

- углерод

— до 0,08%

Кардинальное отличие, расширяющее возможности и сферу применения марки А4 заключается в добавлении в сплав до 3% молибдена. Такое решение делает ее невосприимчивой к воздействию концентрированных кислот, щелочей и прочих агрессивных химических соединений. Благодаря этому, более дорогая марка А4 выбирается для изготовления крепежей под соединения, к которым предъявляются самые высокие требования. Как правило, такие изделия используются в морских сооружениях, на химическом производстве, прочих местах с агрессивной окружающей средой.

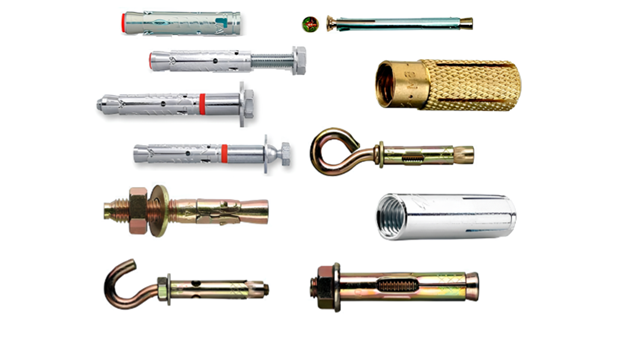

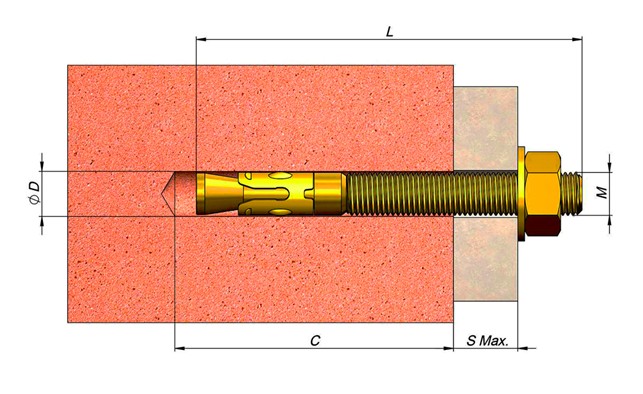

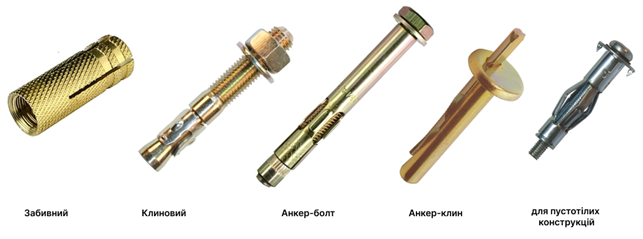

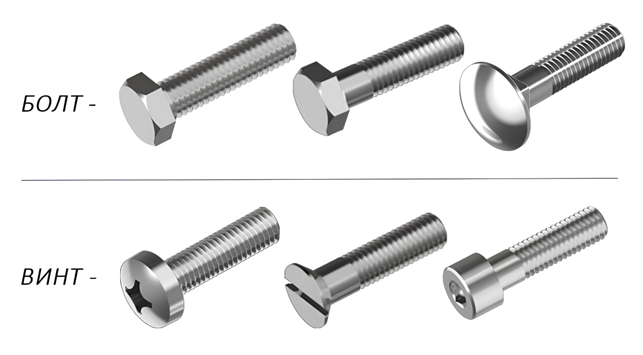

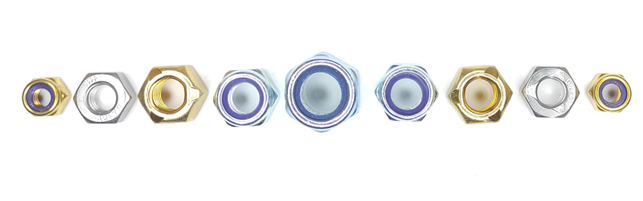

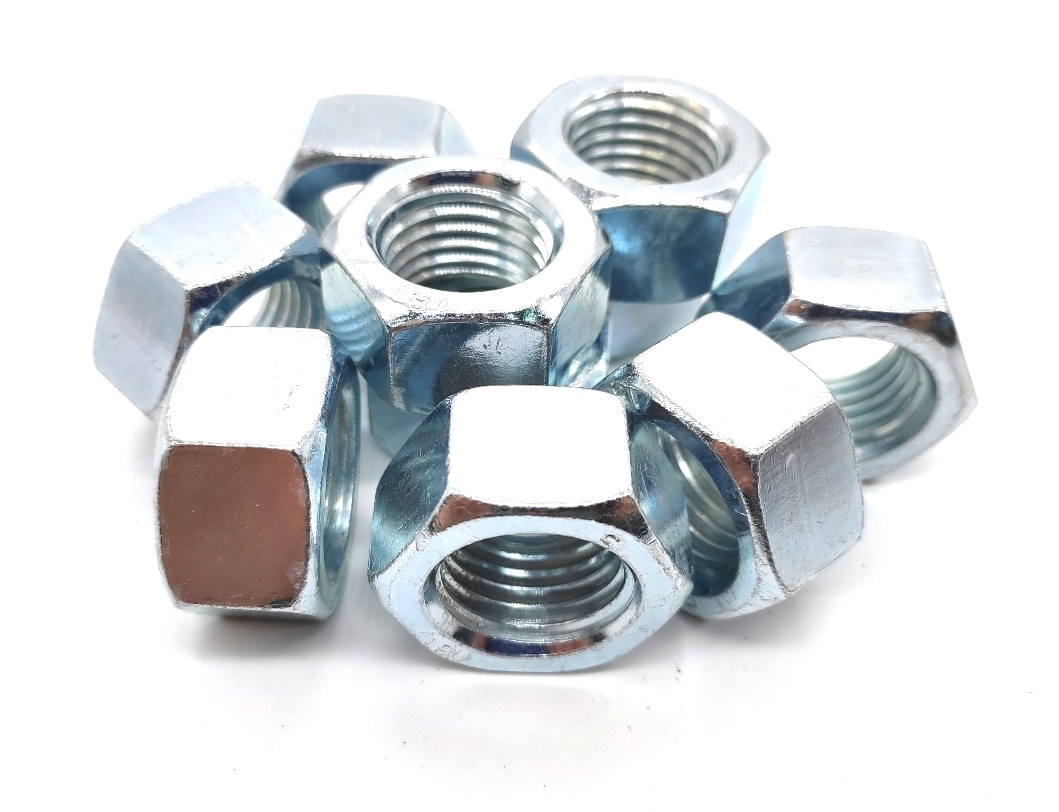

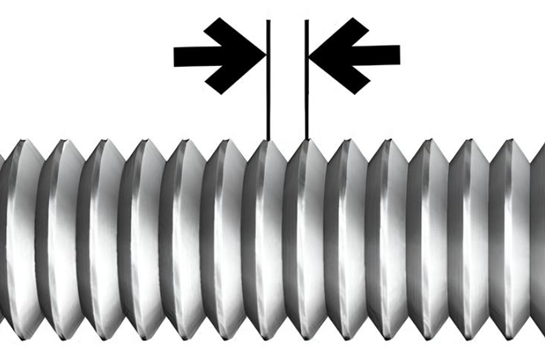

Но A2 — это метрический крепеж универсального назначения (нержавеющие болты, нержавеющие гайки и шайбы, резьбовые шпильки и т. п.), забивные и клиновые анкеры (смотрите маркировку А2 или А4). Демократичная и доступная нержавейка А2 используется для производства широкого спектра долговечных сантехнических изделий — смесителей, коллекторов и т. п.

Нержавейка А4 — может

использоваться в условиях агрессивных сред. Из нее производят тросы и такелаж,

соединители сантехнических труб. А4 не корродирует при длительном контакте с

химически активными средами с морской водой, антигололедными реагентами и т. п.

Крепеж, испытывающий повышенные нагрузки

на износ, например,саморезы с пресс шайбой, могут изготавливаться как из сталей

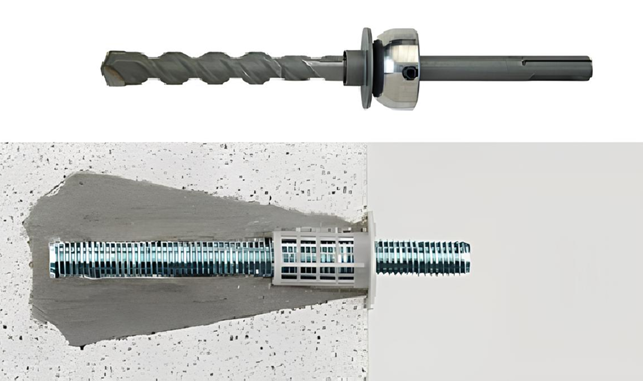

А2, так и высокопрочной стали марки С1 мартенситного типа. Сверлоконечные

саморезы из стали C1 легко проходят металл, стальные листы, не требуя

предварительного засверливания.

Сопоставление марок

нержавейки А2 и 304 / А4 и 316

По сути, это очень похожие по составу и техническим

характеристикам марки нержавеющей стали. Разночтение обосновано действующими в

разных странах и частях света нормативами.

Так, состав А2 практически

полностью соответствует 304 (AISI) и 1.4301 (DIN, EN). По ГОСТ

действует сочетание символов 12Х18Н10.

Расшифровывается оно процентным содержанием в сплаве минералов:

- углерод;

- хром;

- никель.

Что касается марки А4, то она

совпадает с такими сплавами, как 316 (AISI) и 1.4401 (DIN, EN). По

национальному каталогу ГОСТ — 03Х17Н14М2.

Здесь расшифровка касается долей таких минералов:

- молибден;

- углерод;

- хром.

В отечественной классификации можно встретить и упрощенную

маркировку в дробном выражении — 18/10/3, указывающую на присутствие в составе

хрома, никеля и молибдена.

Значение

буквы L в названиях 304L и 316L

Символом «L» обозначаются низкоуглеродистые стали. Это тоже

категория нержавейки, где процент содержания элемента варьируется в пределах

0,02. Антикоррозионные свойства и прочность от этого никак не изменяются, но

улучшается способность сплава к сварке и качество готового шва. Устранение

выделение карбида придает деталям повышенную устойчивость при эксплуатации в

агрессивной среде.

Какой крепеж прочнее: “оцинковка” или

нержавейка?

Бытует мнение, что обычный стальной крепеж

прочнее нержавеющего. На самом деле, прочность крепежа определяется по

результатам сертификационных испытаний и зависит не от материала, а от его

класса прочности и качества его изготовления.

Магнитная

и немагнитная сталь

В теории, все сплавы, содержащие железо, обладают эффектом

магнетизма. Вопрос только в том, насколько явно он проявляется у тех или иных

марок.

Так, магнетизм присутствует у таких марок:

- ферритные

— 409, 430 и 439;

- мартенситные

—410,

420, 440.

Аустенитные марки А2, А4 (304, 316) по техническим характеристикам такими свойствами не обладают. Но тут есть один нюанс. Когда металл подвергается механической обработке, магнетизм появляется. Причем, прямо пропорционально величине и скорости воздействия.

Виды

пищевой нержавеющей стали

По техническим и санитарным требованиям — это материал

нейтральный и инертный, не изменяющий своих характеристик при нагревании,

охлаждении, контакте с органикой и бытовой химией. Промышленность использует

марку А2, а в импортном исполнении — AISI 304, 18/8 и 18/10.

Расшифровка

обозначений А2-70 и А2-80

Такая маркировка наносится на изделия, изготовленные из

нержавеющей стали по технологии холодной обработки (катания и штамповки).

Обозначения 70 и 80 указывают на показатели прочность деталей на разрыв. Это

700 Н/мм² и 800 Н/мм² для первой и второй марки. Метизы отличаются не только

стойкостью к коррозии, но и сохранением рабочих характеристик при работе в

условиях экстремально низких температур.

Таблица марок стали и их химического состава % :

|

Марка стали |

Стандарт |

C (углерод) |

Si (кремний) |

Mn (марганец) |

P (фосфор) |

S (сера) |

Cr (хром) |

Mo (молибден) |

Ni (никель) |

Прочее |

|

Ферритные стали, F1 |

по ГОСТ ISO 3506 |

0,12 |

1 |

1 |

0,04 |

0,03 |

15,0 - 18,0 |

--i |

≤ |

|

|

Ферритные стали, 430 |

по ASTM A 276–06 |

0,12 |

1 |

1 |

0,04 |

0,03 |

16,0 - 18,0 |

≤ 0,75 |

||

|

Мартенситные стали, C1 |

по ГОСТ ISO 3506 |

0,09 - 0,15 |

1 |

1 |

0,05 |

0,03 |

11,5 - 14 |

|||

|

Мартенситные стали, 410 |

по ASTM A 276–06 |

0,08 - 0,15 |

1 |

1 |

0,04 |

0,03 |

11,5 - 13,5 |

1 |

||

|

Мартенситные стали, 420 |

по ASTM A 276–06 |

≥ 0,15 |

1 |

1 |

0,04 |

0,03 |

12,0 - 14,0 |

|||

|

Аустенитные стали, A2 |

по ГОСТ ISO 3506 |

0,1 |

1 |

2 |

0,05 |

0,03 |

15,0 - 20,0 |

--i |

8,00 - 19,00 |

Cu ≤ 1,00; k, l |

|

Аустенитные стали, 304L |

по ASTM A 276–06 |

0,03 |

1 |

2 |

0,045 |

0,03 |

18,0 - 20,0 |

8,00 - 12,00 |

||

|

Аустенитные стали, 304 |

по ASTM A 276–06 |

0,08 |

1 |

2 |

0,045 |

0,03 |

18,0 - 20,0 |

8,00 - 11,00 |

||

|

Аустенитные стали, А3 |

по ГОСТ ISO 3506 |

0,08 |

1 |

2 |

0,045 |

0,03 |

17,0 - 19,0 |

--i |

9,00 - 12,00 |

Cu ≤ 1,00; m |

|

Аустенитные стали, 321 |

по ASTM A 276–06 |

0,08 |

1 |

2 |

0,045 |

0,03 |

17,0 - 19,0 |

9,00 - 12,00 |

Ti: 5 x (C+N) ≤ 0,70 |

|

|

Аустенитные стали, А4 |

по ГОСТ ISO 3506 |

0,08 |

1 |

2 |

0,045 |

0,03 |

16,0 -18,5 |

2,00 - 3,00 |

10,00 -15,00 |

Cu ≤ 4,00 |

|

Аустенитные стали, 316L |

по ASTM A 276–06 |

0,03 |

1 |

2 |

0,045 |

0,03 |

16,0 - 18,0 |

2,00 - 3,00 |

10,00 - 14,00 |

|

|

Аустенитные стали, 316 |

по ASTM A 276–06 |

0,08 |

1 |

2 |

0,045 |

0,03 |

16,0 - 18,0 |

2,00 - 3,00 |

10,00 - 14,00 |

|

|

Аустенитные стали, А5 |

по ГОСТ ISO 3506 |

0,08 |

1 |

2 |

0,045 |

0,03 |

16,0 - 18,5 |

2,00 - 3,00 |

10,50 - 14,00 |

Cu ≤ 1,00; Ti: 5 x С ≤ 0,8 |

|

Аустенитные стали, 316Ti |

по ASTM A 276–06 |

0,08 |

1 |

2 |

0,045 |

0,03 |

16,0 - 18,0 |

2,00 - 3,00 |

10,00 - 14,00 |

N ≤ 0,10; Ti: 5 × (С+N) ≤ 0,7 |